7 Minuty

Když Ford zkusil odstranit klikový hřídel

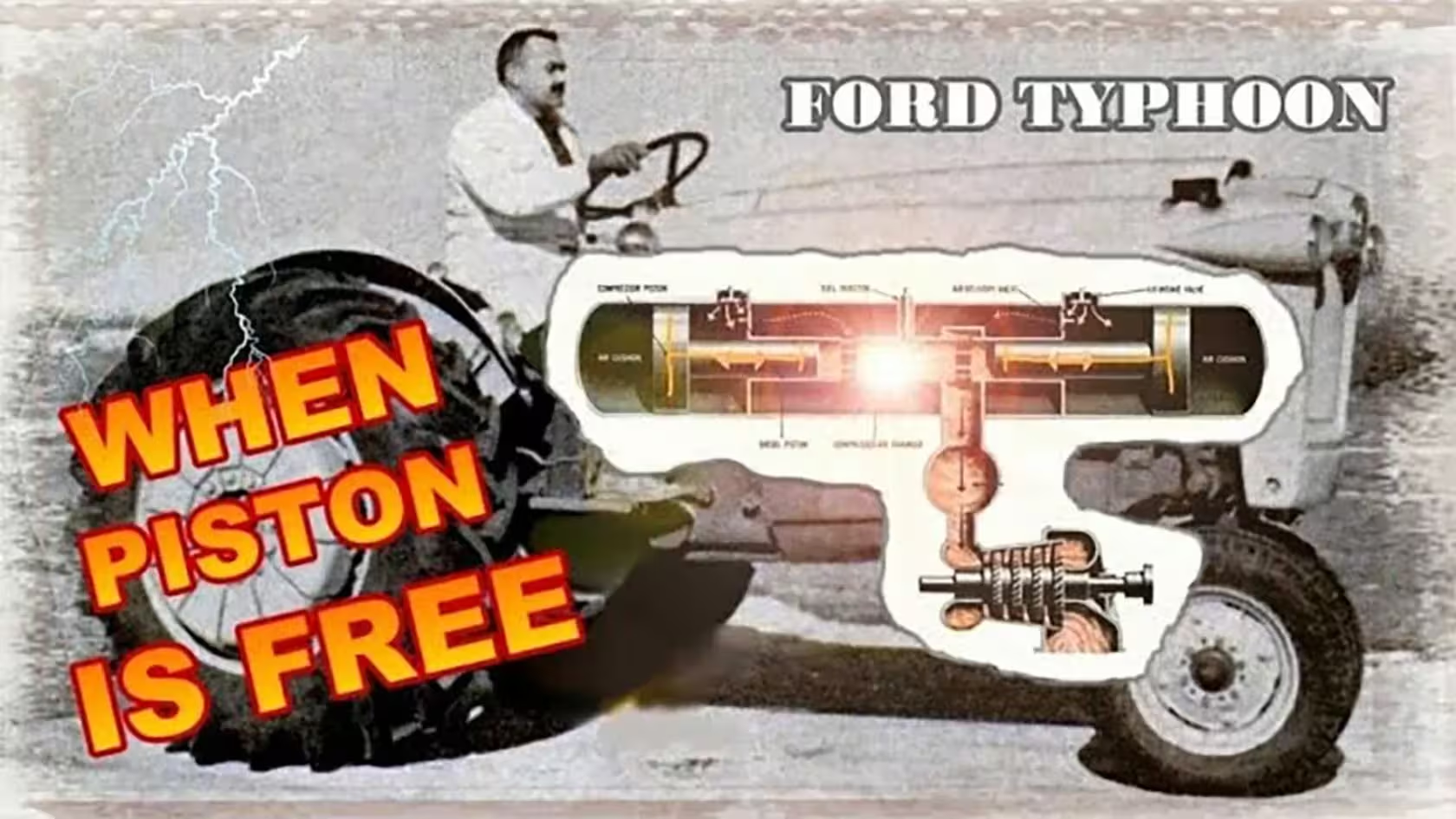

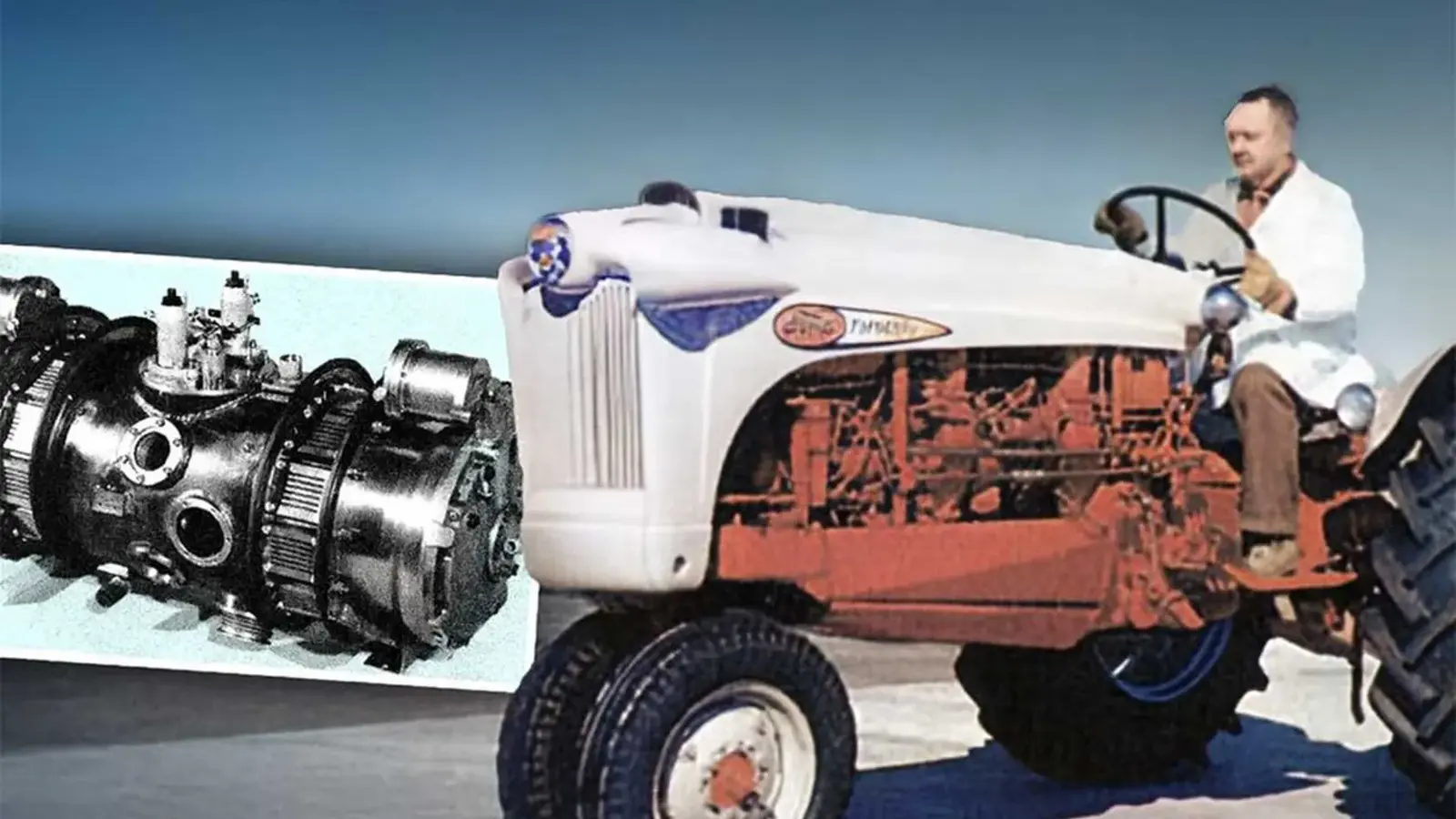

Zapomeňte na vše, co víte o spalovacích motorech. V 50. letech Ford postavil motor bez klikového hřídele a bez vačkového hřídele — stroj, který nevypadal jako klasické pohonné jednotky a byl osazen v traktoru nazvaném Typhoon. V té době označovaný jako možný „motor zítřka“, tento volnopístový (free-piston) návrh sliboval méně pohyblivých dílů, nižší výrobní náklady a schopnost provozu na různé druhy paliv.

Od chladné kůlny k veřejnému odhalení

Příběh nezačal v ultramoderním centru výzkumu a vývoje. V roce 1954 inženýr Paul Klotsch (práce se třemi asistenty) představil svůj nápad vedení Fordu, které ho zpočátku odmítlo. Neodradilo je to: on a jeho malý tým se uchýlili do nezateplené kůlny v areálu Fordu a v mrazivých podmínkách postavili jednoduchý prototyp s výkonem kolem 10 koní. Ten skromný demonstrátor přesvědčil vedení, že myšlenka stojí za investici.

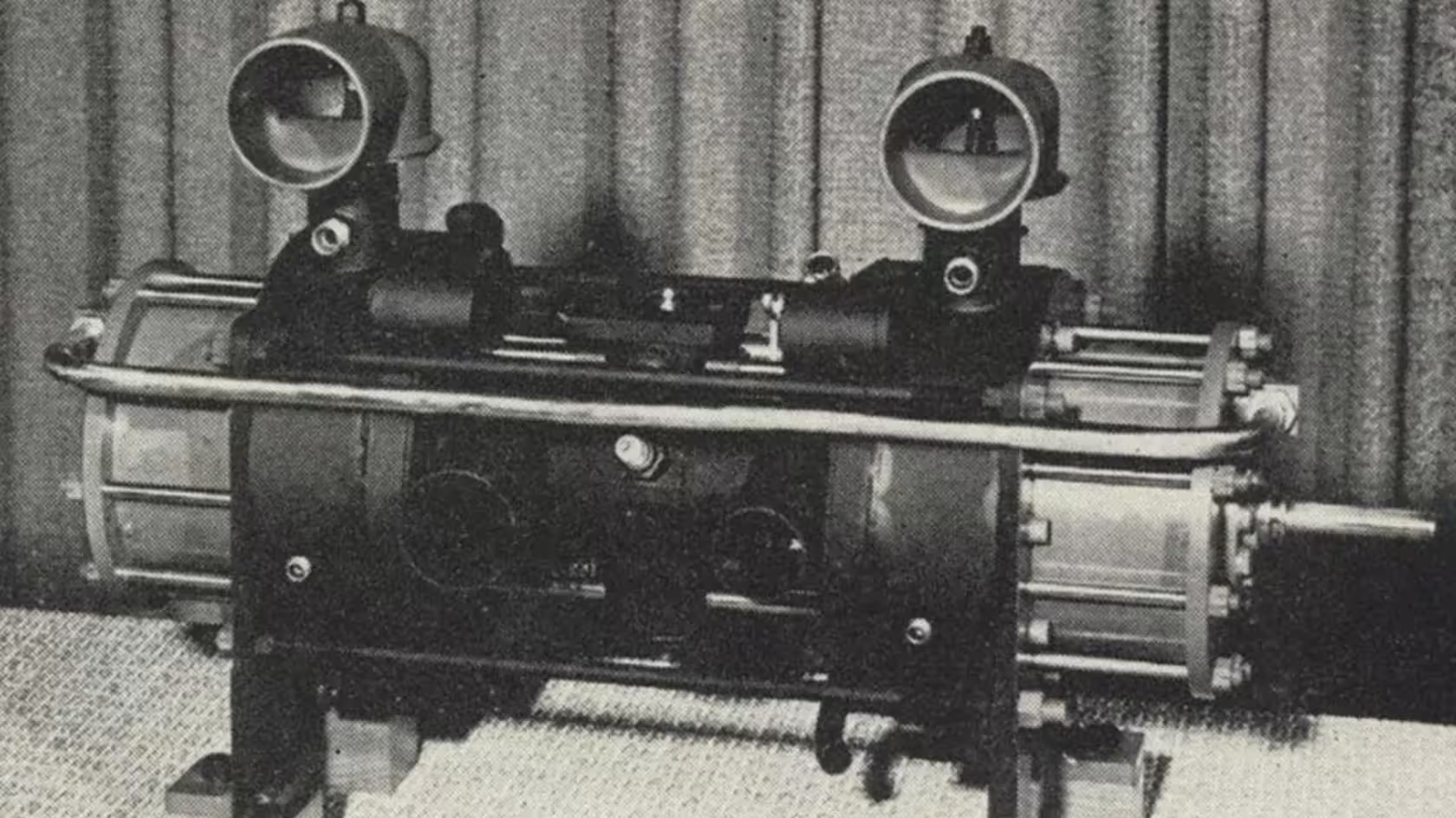

V březnu 1957 Ford veřejně představil traktor Typhoon a pod jeho kapotou byl motor, který popíral konvence: jeden válcový blok, dva proti sobě pracující písty — a plynová turbína poháněná spalinami místo setrvačníku a klikového mechanismu.

Jak fungoval volnopístový motor bez kliky

Konstrukce a základní princip

Ve své podstatě motor připomínal činku. Jediný horizontální válec obsahoval dva písty pohybující se směrem k sobě a od sebe. Cyklus začínal tím, že stlačený vzduch tlačil písty k sobě. Do intenzivně zahřátého vzduchu mezi písty se vstřikovalo palivo, což vyvolalo silný průběh spalování a písty se od sebe rozjely. Chyběl klikový mechanismus, který by převáděl přímočarý pohyb na rotační.

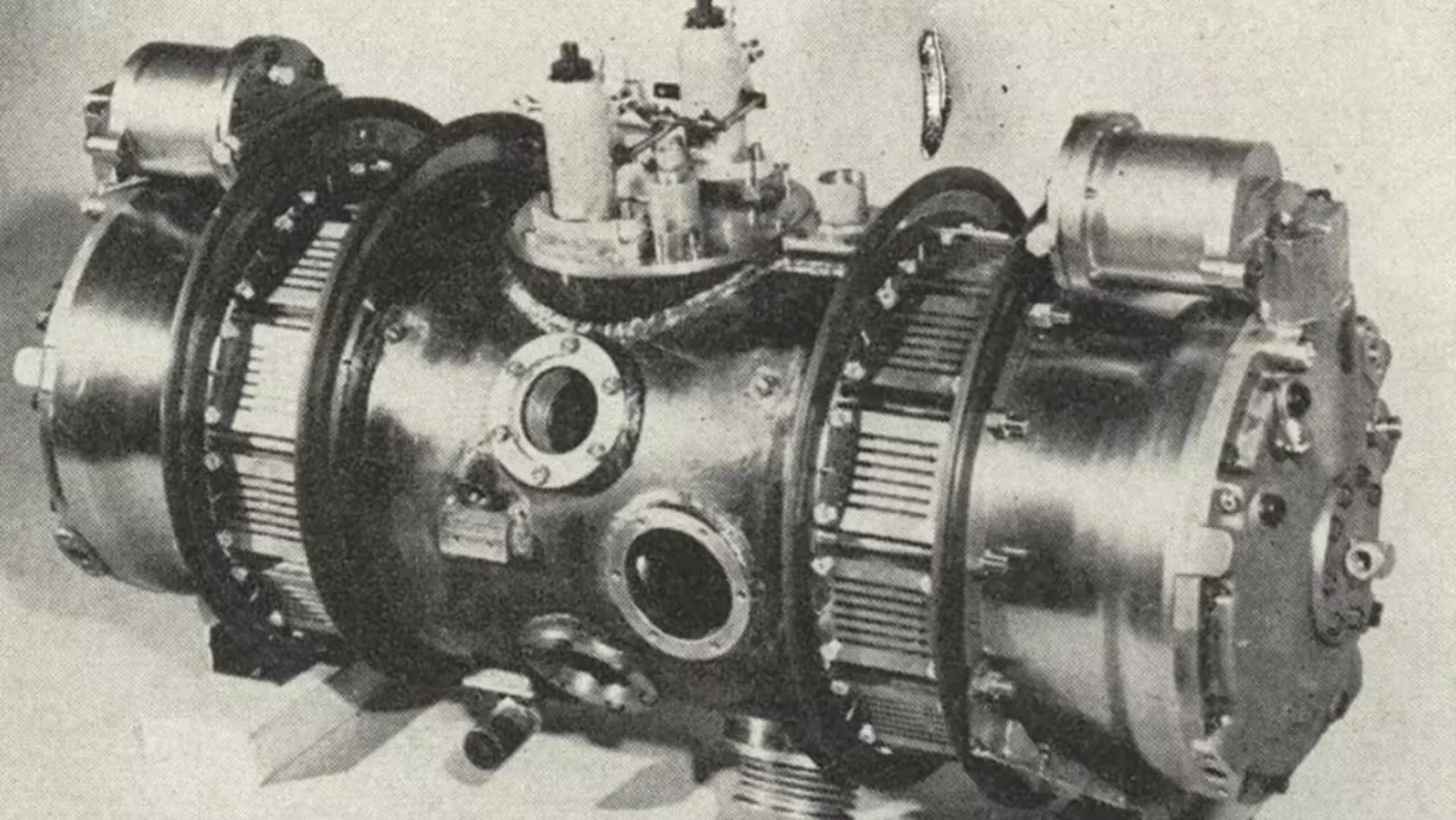

Místo toho písty stlačovaly vzduch do obklopující komory. Tento stlačený vzduch se smísil s horkými výfukovými plyny a proudil do vyrovnávacího rezervoáru (plenum). Ze stálého proudu horkých plynů byla napájena kompaktní turbínka o průměru přibližně 13 centimetrů.

Přenos výkonu a chování turbíny

Malá turbína se otáčela extrémně rychle — asi 10 000 ot./min na volnoběh a až 45 000 ot./min při zatížení — a přes převodovku poháněla kola traktoru a další příslušenství. V praxi volnopístová jednotka fungovala jako generátor plynů: pístní sestavy vyráběly horký pracovní plyn, který poháněl turbínu poskytující hnací sílu.

Řešení efektivně oddělovalo proces spalování od konečného přenosu točivého momentu. To umožnilo použít kompaktní vysokootáčkovou turbínu místo masivního klikového mechanismu a setrvačníku známého z klasických vznětových motorů.

Inženýrská vychytávka: nižší teploty, jednodušší materiály

Jedním z klíčových inovativních kroků bylo smíchání stlačeného vzduchu s výfukovými plyny, aby se snížila vrcholová teplota plynů na zhruba 510 °C. Nižší teplota znamenala, že Ford mohl vyrobit turbínu z běžné nerezové oceli místo exotických a drahých slitin, používaných u běžných plynových turbin — to představovalo značnou úsporu nákladů. Paul Klotsch odhadoval, že při sériové výrobě by každá turbína mohla stát pouze kolem 18 dolarů, což výrazně podseknulo cenu tehdejších konvenčních pístových motorů.

Kromě materiálů mělo snížení teploty vliv i na odolnost ložisek, těsnění a životnost komponentů. Nižší teploty snižovaly tepelné namáhání a umožňovaly jednodušší chlazení, což bylo důležité pro použití v zemědělských strojích, kde údržba a dostupnost náhradních dílů hrají velkou roli.

Výhody: proč inženýry nadchlo

- Méně pohyblivých dílů ve srovnání s konvenčním dieselovým motorem.

- Lehčí celkové uspořádání než těžké zemědělské diesely, což zlepšovalo poměr výkon/hmotnost.

- Rychlejší odezva na plyn a silné počáteční zrychlení ve srovnání s některými benzinovými motory.

- Pro start nebyla potřeba baterie; motor používal stlačený vzduch k inicializaci prvního cyklu.

Tyto faktory činily koncept Typhoon atraktivním pro traktory a další těžké stroje, kde jsou prioritou spolehlivost, palivová flexibilita a nízká údržba. Volnopístový přístup také otevřel možnosti použití alternativních paliv či směsí, protože absence složitého rozvodu kliky a vaček snižovala citlivost některých mechanických částí na kvalitu paliva.

Proč se nápad zasekl: praktické výzvy

Přes slibné vlastnosti několik tvrdých problémů znemožnilo masovou výrobu.

- Složitost pohonu pomocných zařízení: Bez klikového hřídele bylo nutné hnát komponenty jako alternátor nebo hydraulické čerpadlo z turbíny. Převod mechanické energie z velmi vysokootáčkové turbíny komplikoval uspořádání a design.

- Nekonzistentní spalování: Volnopístový cyklus produkoval u jednotlivých zdvihů mírně odlišné exploze, což ztěžovalo přesné řízení zdvihu pístu a kompresního poměru. Tato proměnlivost ovlivňovala účinnost a emise.

- Hluk a vibrace: Ačkoliv Ford tvrdil, že zvuk turbíny bude výrazný hlavně na volnoběh, spalování připomínající dvoudobý princip a vzniklé vibrace se v reálném provozu ukázaly jako problematické.

Další provozní problémy zahrnovaly těsnost pístů a jejich opotřebení při nepravidelném pohybu, řízení palivového vstřiku v extrémních podmínkách a nutnost robustních řídicích mechanismů, které v té době nebyly zcela dostupné nebo levné. V konečném důsledku tyto problémy — společně s náklady na další vývoj a konzervativním trhem — program zablokovaly. Ford postavil alespoň tři prototypy a další automobilky, včetně General Motors, experimentovaly s podobnými koncepty, ale žádný z návrhů se nedostal do sériové výroby.

Odkaz a současná relevance

Typhoon není jen historickou kuriozitou. Volnopístové motory nadále přitahují pozornost inženýrů, zejména jako rozšiřovače dojezdu (range-extender) pro elektrická vozidla a pro palubní generátory. Společnosti jako Toyota a několik výzkumných týmů v posledních dekádách znovu otevřely studium volnopístových systémů, aplikují moderní řídicí systémy, pokročilé materiály a senzory, aby řešily problémy, které u předchozích verzí vedly k neúspěchu.

Cílené aplikace zahrnují integrované generátory v hybridních vozidlech, kde by volnopístový generátor mohl při vyšší účinnosti a nižší hmotnosti plnit roli kompaktní elektrárny. Moderní elektronické řízení zdvihu pístu, zpětná vazba z polohových senzorů a pokročilá diagnostika mohou minimalizovat variabilitu spalování a zlepšit emisní chování.

Citát: „Typhoon připomíná, že radikální nápady často přicházejí desetiletí před tím, než technologie dohoní jejich potenciál.“

Rychlé specifikace a hlavní body

- Konfigurace: Jeden horizontální válec se dvěma proti sobě stojícími písty

- Průměr turbíny: ~13 cm

- Výkon prototypu: Raný demonstrátor ~10 hp; otáčky turbíny 10 000 ot./min na volnoběh / až 45 000 ot./min pod zatížením

- Metoda startu: Stlačený vzduch

- Klíčová výhoda: Méně pohyblivých dílů a potenciálně nízké výrobní náklady

Co si odnést pro milovníky aut a traktorů

Projekt Ford Typhoon je nezapomenutelnou kapitolou v historii automobilismu — inženýrským hazardem, který vyměnil složitost tradičních částí pohonné soustavy za odvážně odlišnou architekturu. Ačkoliv v 50. letech nezměnil průmysl, volnopístový motor bez kliky zůstává cennou studijní ukázkou pro inženýry a připomínkou, že průlomy mohou vzniknout v malých týmech pracujících na nečekaných místech. V době, kdy elektrifikace formuje trh, staré myšlenky, jako volnopístový generátor, mohou získat druhý život jako efektivní, kompaktní rozšiřovače dojezdu nebo palubní generátory v hybridních a elektrických aplikacích.

Pokud vás zajímá návrh motorů, historie traktorů nebo automobilové inovace, Typhoon stojí za zapamatování: stroj, který si dovolil odstranit jednu z nejposvátnějších částí spalovacího motoru — klikový hřídel — a na krátko přepsal představy o tom, jaká může být hnací jednotka.

Zdroj: smarti

Zanechte komentář