11 Minuty

Úvod: Teijin rozšiřuje automatizovanou výrobu pro moderní automobilový průmysl

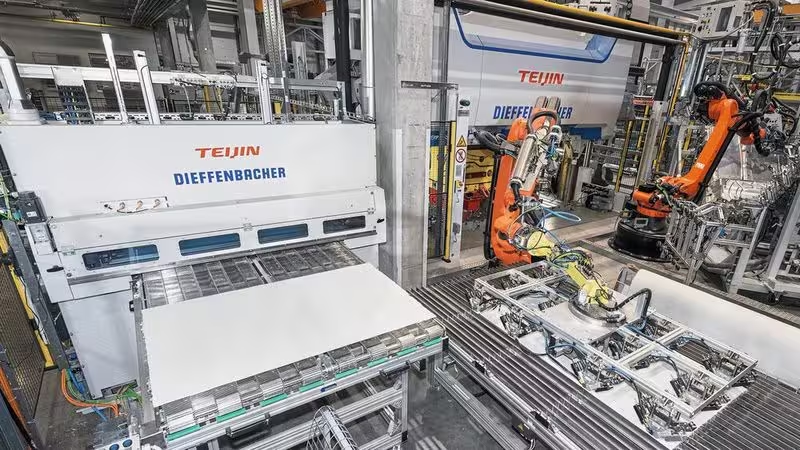

Teijin Automotive Technologies Czech rozjíždí nové výrobní linky a posiluje automatizaci v době, kdy automobilový průmysl prochází zásadní technologickou proměnou. V rozhovoru s Lukášem Mildorfem, CTO společnosti, se otevírá pohled do zákulisí nasazení pokročilé robotiky, digitálních nástrojů a umělé inteligence. Tyto technologie dovolují zvyšovat produktivitu, kvalitu a flexibilitu při výrobě dílů pro elektromobily — především bateriových krytů a dalších velkých komponentů z termoplastických kompozitů.

SMED na třetí lince: adaptace metodiky na masivní formy

Princip SMED a reálné limity při manipulaci s těžkými formami

Metoda SMED (Single Minute Exchange of Die) je klasickým nástrojem lean výroby pro zkrácení času přezbrojení. Na třetí lince Teijinu je SMED implementován poprvé v prostředí, kde se pracuje s extrémně velkými a těžkými formami — až do hmotnosti 42 tun. Praktická aplikace SMED proto naráží na fyzická omezení: výměna těchto forem vyžaduje použití jeřábu a přesnou koordinaci těžké manipulace, což znemožňuje dosažení výměn v jednotkách minut, jak klasická metodika ideálně předpokládá.

Cíl: dokončit přezbrojení během jedné osmihodinové směny

Hlavním cílem managementu je přizpůsobit proces tak, aby kompletní přezbrojení proběhlo během jedné osmihodinové směny. K tomu se využívají moderní technologie: automatické rozpoznávání čidel na výměnných přípravcích, rychloupínací systémy v podobě pneumatických úpinek a zámků, a přesná logistika manipulace s přípravky. I když fyzické přesuny forem musí provádět těžká technika, tyto doplňkové systémy významně zkracují čas potřebný pro připravení a ukotvení forem.

Testování, mapování času a personální strategie

První testy zaměřené na optimalizaci přezbrojení proběhly a nyní tým postupuje stanici po stanici, detailně mapuje každý krok. Cílem je spočítat přesný čas výměny a stanovit optimální počet techniků pro realizaci procesu. Otázkou je, zda bude stačit čtveřice technik během jedné směny, nebo bude nutné nasadit větší tým až do desítek osob. Zkušební fáze slouží k získání klíčových dat pro nastavení finálního provozního plánu.

Skladování přípravků: ocelové vozíky a logistická úspora

Bezpečné a rychlé skladování nepoužívaných přípravků je součástí SMED strategie. Teijin proto vyvinul robustní ocelové vozíky s nosnými kolečky, které přípravky chrání a umožňují jejich rychlé přisunování k lisům. Tím se zkracuje doba jeřábových přeprav a minimalizuje riziko mechanického poškození. Předpřipravené vozíky stojí bezprostředně u zařízení, čímž se zkracuje manipulační dráha a zrychluje přezbrojení.

Nová výrobní hala: kapacita, projekty a synergické využití

Kapacita haly a další projekty pro automobilový průmysl

Nová hala byla navržena tak, aby přijala další linky podobného formátu jako současná třetí linka pro výrobu bateriových krytů. Po ukončení sérií krytů baterií jsou v plánu projekty na výrobu velkých karosářských dílů, např. předních kapot pro nákladní vozy. Tyto kapoty mají rozměry a hmotnost srovnatelné s bateriovými kryty a mohou být lisovány na moderních 3000 t liscích s krátkým zdvihem (short stroke). Výroba nákladních kapot by mohla těžit z přilehlé lakovny, čímž se vytvoří logistická synergie, sníží se interní přeprava a zrychlí dokončovací operace jako lakování a sušení.

Strategie uplatnění termoplastických kompozitů a materiálu Sereebo

Teijin se výrazně orientuje na termoplastické kompozity, které jsou recyklovatelné a nabízejí řadu výhod oproti tradičním termosetům. V rámci skupiny je dostupný vlastní materiál pod značkou Sereebo, což umožňuje vertikální integraci – od materiálu až po hotový díl. Použití Sereebo termoplastů přináší pevnost, nízkou hmotnost a možnost opakovaného zpracování, což je atraktivní pro výrobce elektromobilů hledající udržitelné a nákladově efektivní řešení.

Technologické výzvy: instalace 3000 t lisu typu Short stroke

Základ a média: konstrukční i technologické požadavky

Nejnáročnějším technickým úkolem při budování nové haly bylo vybudování stabilního základu pro 3000 t lis short stroke. Tento lis vyvíjí přítlačnou sílu zdola nahoru, což klade zvláštní požadavky na betonový základ a rozmístění hlavních komponent — hydrauliky, motorů, pump a dusíkového multiplikátoru. Základ musel mít hloubku přibližně pět metrů, aby unesl hmotnost lisu přes 270 tun a odolal provozním zatížením. Zároveň bylo nutné perfektně napojit média: systémy pro přívod horké vody na ohřev forem, chladicí okruhy hydrauliky a svařované potrubí schopné vysokotlaké provozu bez úniků.

Koordinace týmů a rychlý rozjezd linky

Instalace vyžadovala precizní koordinaci tří hlavních integrátorů a pracovníků různých profesí. Díky jasnému dennímu harmonogramu a zkušenostem z předchozích dvou instalací se podařilo linku zprovoznit za tři měsíce — výrazně rychleji než bývalo obvyklé. Důležité bylo sladění mechanické montáže, elektroinstalace, robotizace a následné kalibrace procesů, včetně lepení hliníkové fólie a aplikace lepidel roboty, které sice nejsou prostorově náročné, ale vyžadují přesné časování a synchronizaci s ostatními operacemi.

Digitalizace výroby: systém Mainware a monitoring procesu

Data-driven manufacturing: sledování každého dílu

Třetí linka Teijinu je vysoce digitalizovaná. Ačkoliv linka obsahuje 19 pracovních stanic, obsluhují ji pouze dva operátoři, jejichž role je primárně vizuální kontrola povrchových vad a zásahy při výjimečných manuálních úkonech. Klíčem k provozu je systém Mainware, který zaznamenává procesní data, sleduje každý vyrobený díl a generuje denní reporty o produktivitě, dostupnosti zařízení, prostojích a čekacích dobách. Takové sledování je důležité jak pro zákazníky, tak pro interní údržbu. Díky Mainware technici rychle zjistí, na které stanici se problém objevil, a mají k dispozici potřebné údržbářské manuály a dokumentaci.

Robotika a údržba: 13 robotů a podpora techniků

Linka obsahuje 13 průmyslových robotů, které provádějí manipulaci, lepení, montáž a další opakující se operace. Systém Mainware zrychluje diagnostiku poruch a minimalizuje prostoje tím, že technici přesně vidí, jaký díl je nutné vyměnit a jak ho objednat bez zbytečného rozebrání stroje. To je zásadní pro udržení vysoké dostupnosti a pro optimalizaci výkonu výrobního zařízení.

Zaškolování a rozvoj údržbářských týmů

Růst týmu a model „uč se praxí“

Zaškolování techniků je kontinuální proces. I při existenci zkušených pracovníků se objevují nové typy závad a opotřebení, které není možné plně předpovědět. Teijin proto rozšířil údržbářský tým a cílem je mít okolo 20 techniků, kteří pokryjí provoz v režimu 24/7. Noví technici se učí za provozu, v týmech smíšených zkušenými a nováčky, což umožňuje rychlé předávání know-how. Návratnost školení se očekává během přibližně šesti měsíců, kdy jsou noví pracovníci plně zapojeni do údržby linky.

Automatizace versus lidská práce: ergonomie, prostor a hygiena

Proč nasazujeme roboty: těžké díly, omezený prostor a pracovní podmínky

Zvýšená automatizace není primárně snahou o snižování počtu zaměstnanců, ale odpovědí na reálné provozní potřeby. Výrobky váží přes 31 kg, což dělá ruční manipulaci ergonomicky nevhodnou. Dále by manuální manipulace vyžadovala výrazně větší pracovní prostor. Kompozitní lisovací prostředí navíc uvolňuje do vzduchu chemikálie, které sice splňují hygienické limity, ale nejsou vhodné pro dlouhodobou přítomnost pracovníka. Roboty proto umožňují minimalizaci rizika a soustředění lidského zásahu pouze na kontrolu a údržbu.

Efekt: dvojnásobná kapacita na stejné ploše

Díky vysoké úrovni automatizace se společnosti podařilo nasadit na hale C dvě výrobní linky místo jedné plánované linie. To znamená dvojnásobný objem výroby při maximálním využití dostupného prostoru — potvrzení, že investice do automatizace přináší výrazné provozní výhody.

Kybernetická bezpečnost: ochrana dat a průmyslových sítí

Oddělení sítí a spolupráce s odborníky

Kybernetická bezpečnost je v kontextu automatizovaných linek zásadní. Základním opatřením je oddělení interních výrobních sítí od vnějších připojení a přísná kontrola přístupů pomocí firewallů a oprávnění. Průmyslové řídicí systémy nemají často pokročilé bezpečnostní prvky, proto se pro jejich ochranu spoléhá na externí bezpečnostní architekturu. Teijin spolupracuje s firmou Iron OT, která provádí audity a navrhuje další bezpečnostní opatření. Cílem je minimalizovat riziko útoků, které by mohly ochromit výrobní provoz nebo zneužít citlivá data.

Výhled na 5–10 let: termoplasty, AI a humanoidní roboti

Očekávaný vývoj materiálů a technologie

Ve střednědobém horizontu pět až deset let Teijin očekává postupný přechod k termoplastickým kompozitům, které nabízejí výhody v recyklovatelnosti, rychlosti zpracování a vlastnostech výsledných dílů. Co se týče automatizace a umělé inteligence, očekává se nasazení ještě sofistikovanějších řešení včetně humanoidních robotů, kteří by mohli převzít komplexní manipulační úkony, které dnes nejsou vhodné pro klasické roboty. Tyto změny budou vyžadovat intenzivnější vzdělávání techniků a lepší jazykové schopnosti, aby český průmysl byl konkurenceschopný na mezinárodní úrovni.

Specifikace výrobků, design a výkon: jaké parametry rozhodují

Bateriové kryty a velké karosářské díly — technické parametry

Bateriový kryt vyrobený z termoplastického kompozitu (např. Sereebo) typicky váží kolem 31–40 kg, v závislosti na velikosti vozidla a počtu přídavných výztuh. Typické rozměry pro kryt středně velkého elektromobilu se pohybují v řádu stovek centimetrů v délce a šířce, tloušťka stěn se optimalizuje mezi 2–6 mm v závislosti na požadované tuhosti a odolnosti. Design krytu musí splňovat mechanické požadavky na tuhost, odolnost při nárazu, teplotní odolnost a elektromagnetickou stínění v případě potřeby. Konstrukční optimalizace zahrnuje integraci úchytů, podélných výztuh a míst pro montáž senzorů či prvků chlazení baterie.

Srovnání materiálů: termoplasty vs hliník a termosety

Termoplastické kompozity poskytují konkurenční výhodu oproti hliníku a termosetům v několika oblastech: nižší hmotnost při stejné nebo lepší tuhosti, možnost recyklace, kratší cykly lisování a snazší opravitelnost. Ve srovnání s termosety je proces tvarování termoplastů často rychlejší a umožňuje cyklické zpracování bez nutnosti dlouhého vytvrzování v autoklávu. Z hlediska nákladů může být termoplast zajímavý při větších objemech, kdy plynulá automatizace a rychlé cykly sníží jednotkové výrobní náklady.

Market positioning: kde Teijin zapadá v dodavatelském řetězci

Teijin se profiluje jako strategický dodavatel pro výrobce elektromobilů, kteří hledají dodavatele schopného dodávat velké strukturované díly v sériovém množství s vysokou kvalitou povrchu a reprodukovatelností. Díky vertikální integraci materiálu Sereebo a zkušenostem s automatizovanými linkami má firma konkurenční výhodu v oblasti rychlého náběhu sérií, škálovatelnosti výroby a ekologické udržitelnosti. Nabídka zahrnuje kompletní řešení od návrhu formy, přes lisování, lepení a povrchovou úpravu až po finální montáž a kontrolu kvality.

Porovnání s průmyslovými trendy: od Tesly po BMW — co lze očekávat

Podobně jako u špičkových výrobců (Tesla, BMW) Teijin sleduje trend směrem k vyšší robotizaci, používání AI pro diagnostiku a dohledu nad výrobou, a experimentům s humanoidními roboty v prostředích, kde tradiční roboty nedostačují. Zatímco velcí OEM investují do robotiky na vysoké úrovni, dodavatelé jako Teijin řeší specifické výzvy spojené s hmotností, rozměry a materiálovou složitostí komponentů. Úspěch v této oblasti bude záviset na schopnosti implementovat digitální nástroje, škálovat výrobu a udržet vysokou úroveň kybernetické bezpečnosti.

Závěr: automatizace, materiály a lidé — kombinace pro budoucnost

Teijin Automotive Technologies Czech představuje příklad toho, jak kombinace pokročilých materiálů (termoplastické kompozity), špičkové robotiky, digitalizace a propracovaného personálního rozvoje může přinést konkurenční výhodu. Cíle, jako je dokončit přezbrojení třetí linky během jedné směny, jsou ambiciózní, ale důkladné testování, logistické inovace (ocelové vozíky), systémové sledování dat (Mainware) a rozšiřování dovedností techniků dávají dobrý základ pro úspěch. V příštích pěti až deseti letech bude klíčové pokračovat v investicích do AI, humanoidních robotů a vzdělávání — technického i jazykového — aby český průmysl držel krok s globálními silami v automobilovém odvětví.

Zdroj: svetprumyslu

Zanechte komentář